一、主生产计划(Master Production Schedule)应用场景:

MPS和MRP的计算逻辑是一样的,如果企业成品和材料比较多,可将成品和半成品设置为MPS件 材料设置为MRP件,当下达销售订单或生产订单后,先跑MPS计划 单独计算出 成品和半成品的需计划,然后再通过MPS该部分计划 再去跑MRP 再计算出材料的需求计划;

二、总结:

基础资料:

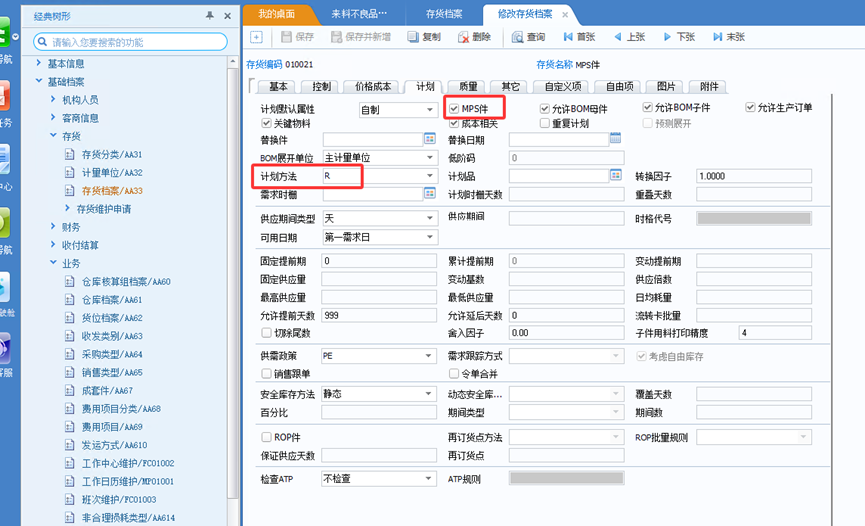

1)存货档案的计划方式是R,勾选MPS;

2)定义需求时栅;

3)销售类型、仓库档案是参与需求运算的;

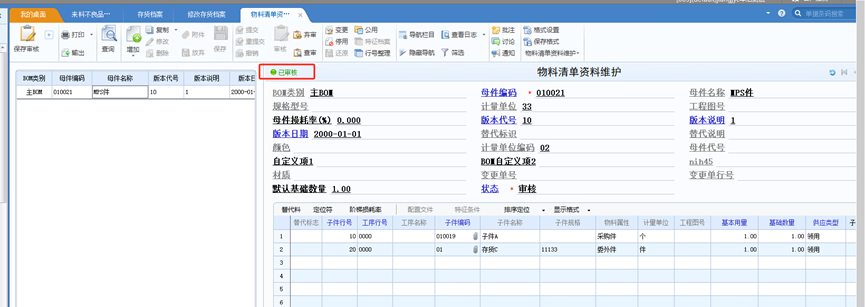

4)BOM审核且生效日期在需求日期之前或当天;

5)维护工作日历。

6)根据需求订单跑MPS计划。

7)根据MPS计划维护,自制件下达生产

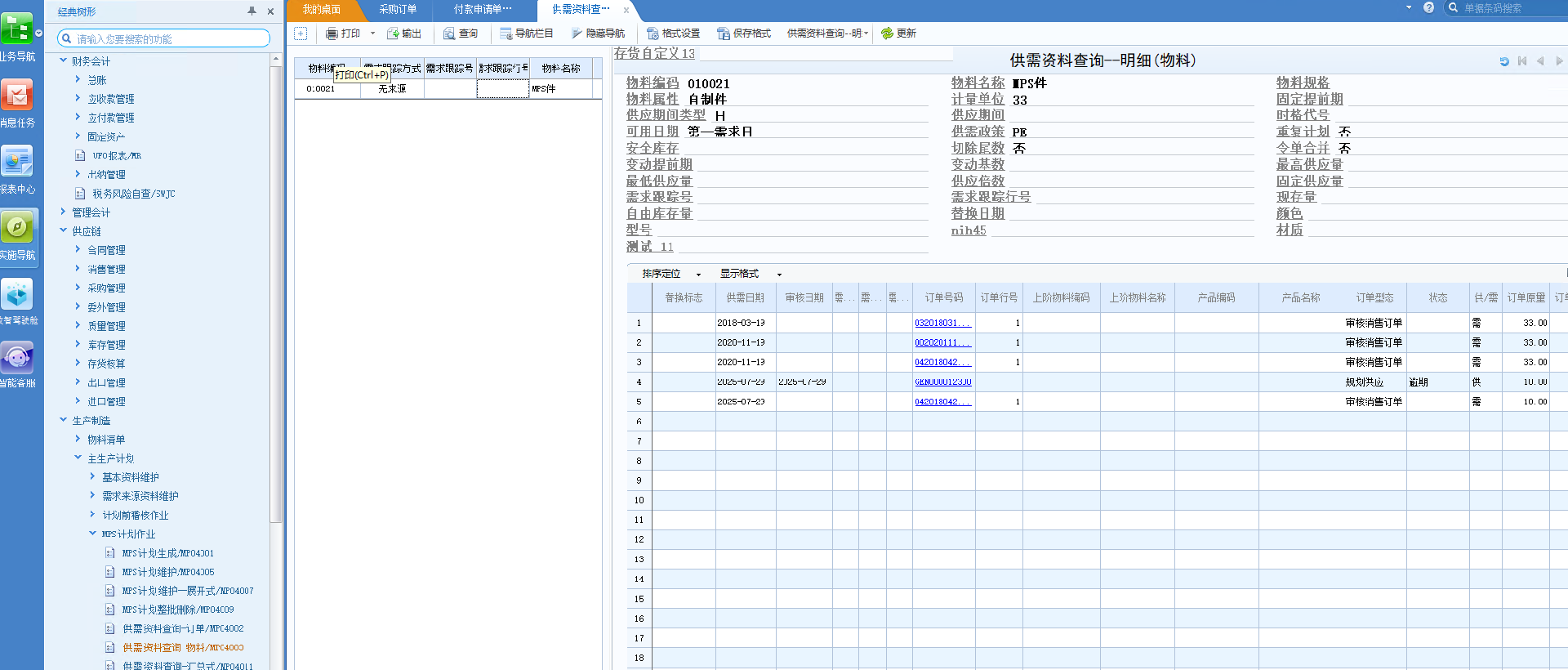

8)跑MRP计划,跑出子件的供应计算,在MRP维护处:采购件下达采购或请购;若是委外件,可下达委外或请购。

三、操作步骤:

1.存货档案勾选MPS,计划方法是R

2.搭建BOM

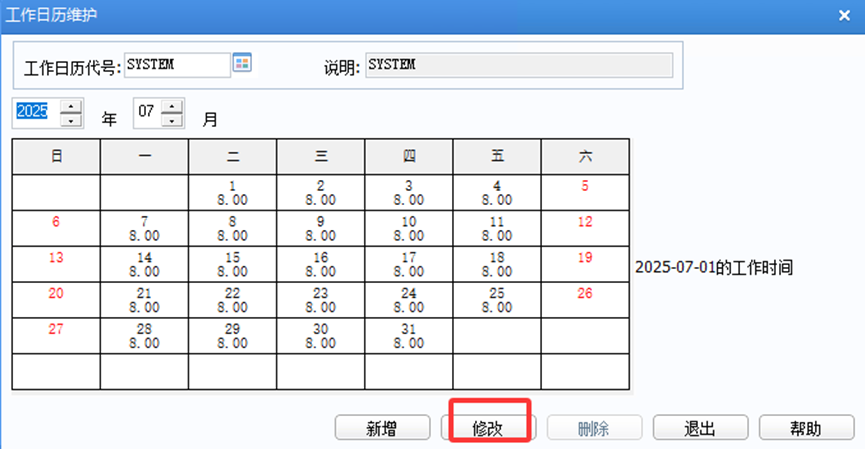

3.工作日历维护

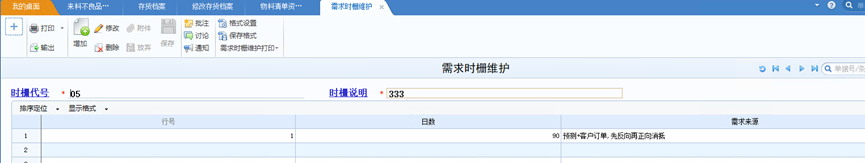

4.定义需求时栅

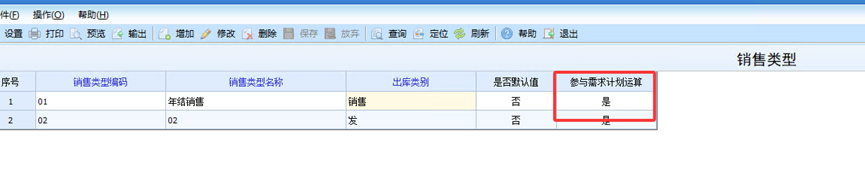

5.其他设置:销售类型仓库设置参与计划

6.MPS计划流程:

a.下达销售订单

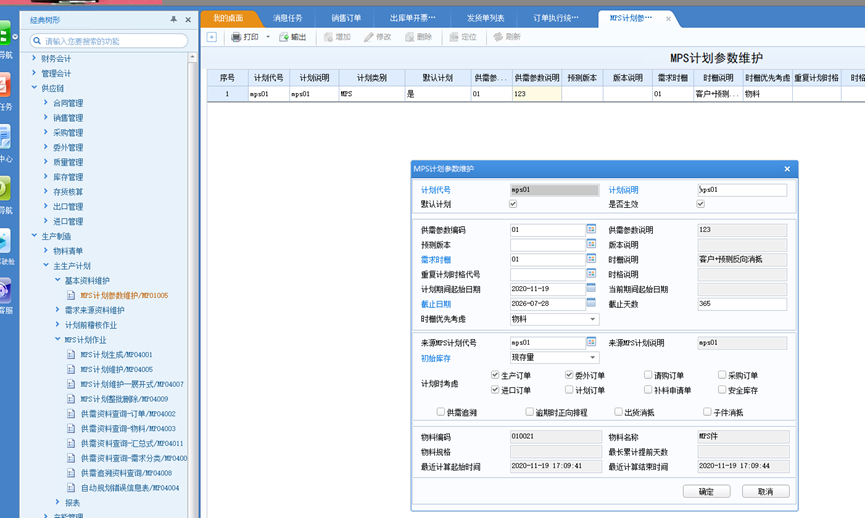

b.设置默认计划

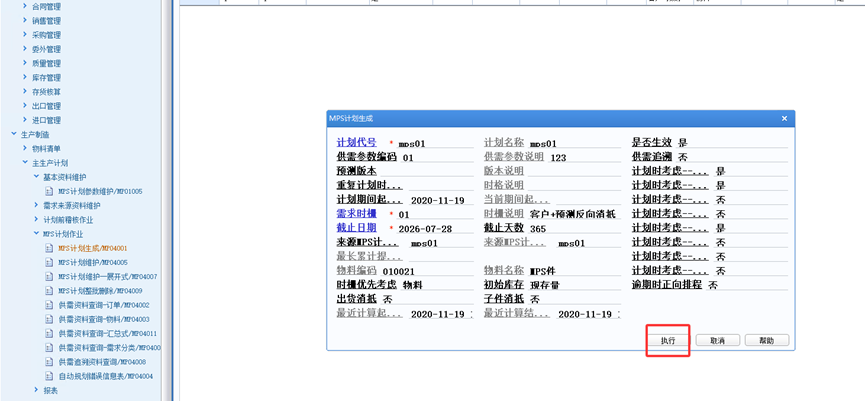

c.MPS计划生成(此界面可以手工修改)

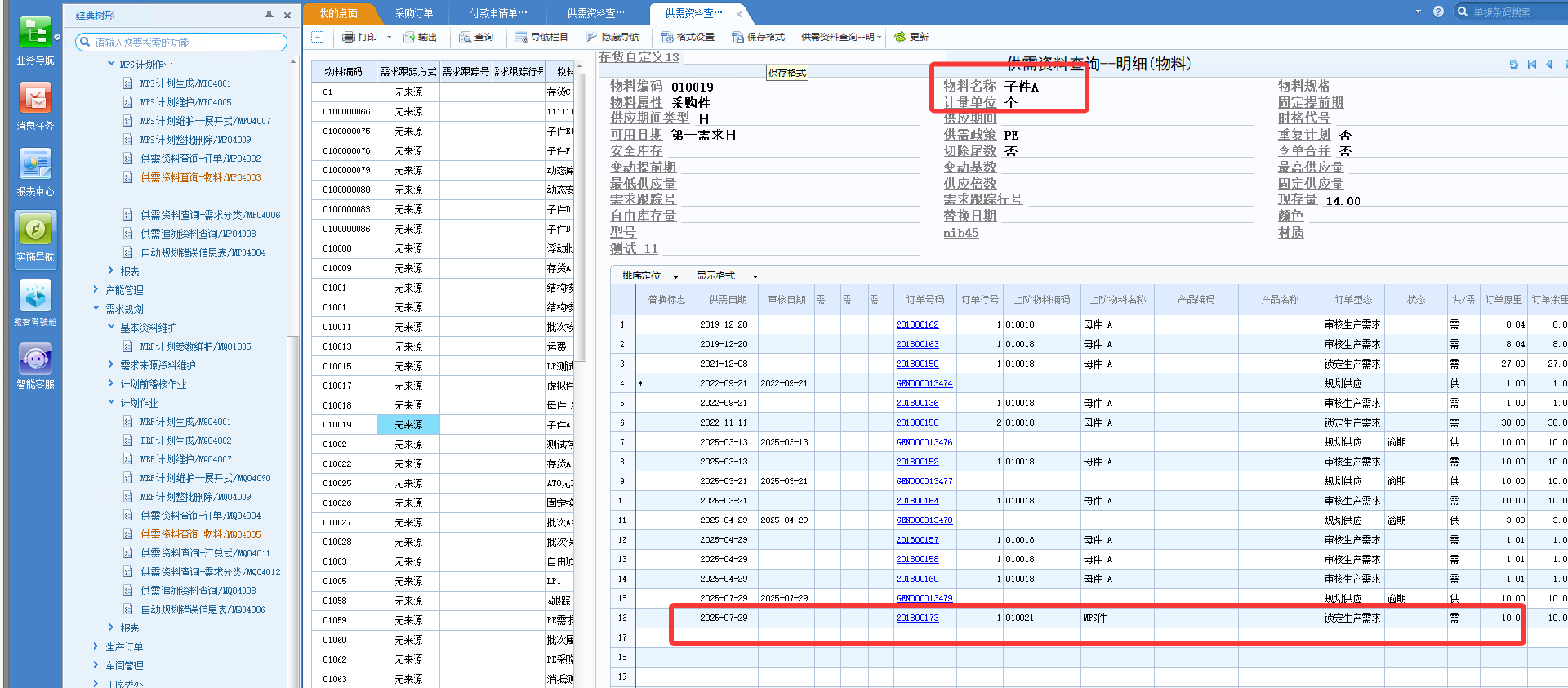

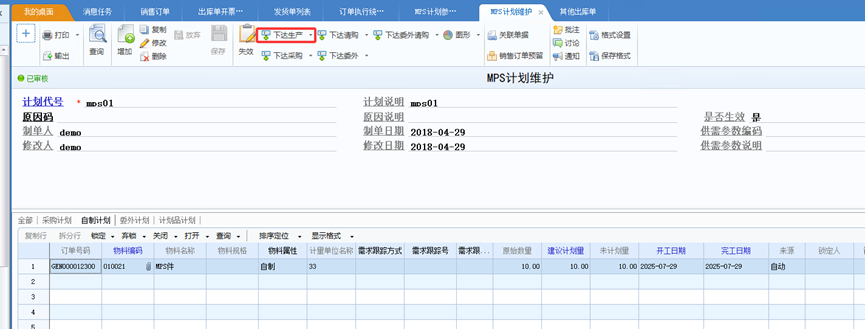

d.MPS计划维护(备注:子件是MRP存货,所以此处不会跑出子件)

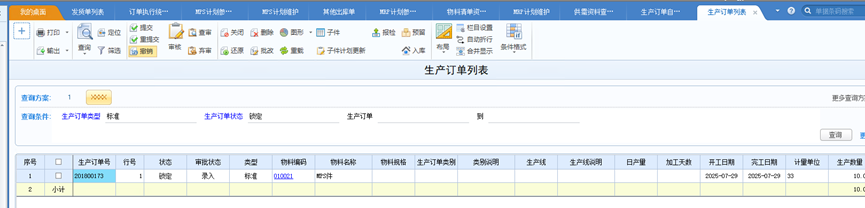

e.MPS计划维护下达生产(需在此处下达,后续跑MRP计划,MRP计划维护无法下达)

f.跑MRP计划(此处可以跑出MPS件的下阶子件计划)