生产齐料展望分析的作用

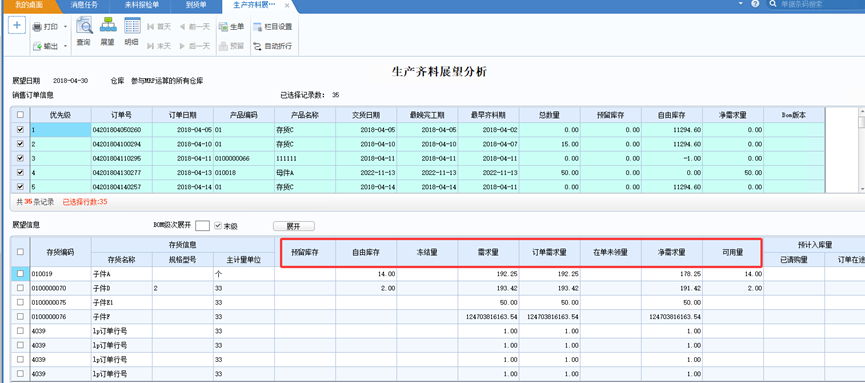

企业进行生产之前,根据业务单据进行分析,对单据中的母件按bom展开子件,分析各个子件的库存是否足够,针对子件库存不足的物料可以直接批量下达请购,以满足生产的需求

Ps:1.按委外订单/生产订单进行分析时,是按委外用料单/生产订单子件未领量进行分析,不会根据bom展开分析

2. “齐料展望分析”功能主要用于评估未来生产所需物料的齐套性。按预测订单的分析时,系统默认预测订单是未来独立需求,未考虑执行进度,因此不区分“已消耗”与“未消耗”,而是以预测订单的总数量(而非剩余未完成量)作为需求来源进行物料匹配计算

生产齐料展望分析的原理:

根据展望的单据的净需求量*子件的使用数量算出子件的需求量,子件需求量减去库存结存计算出子件的净需求量,净需求量大于0的就是缺料的数量。

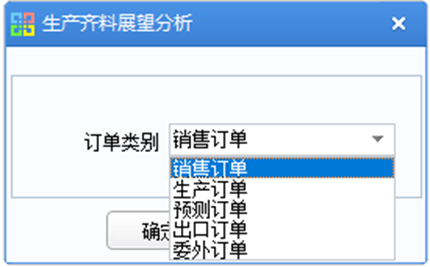

生产齐料展望分析支持的单据

销售订单

生产订单

预测订单

出口订单

委外订单

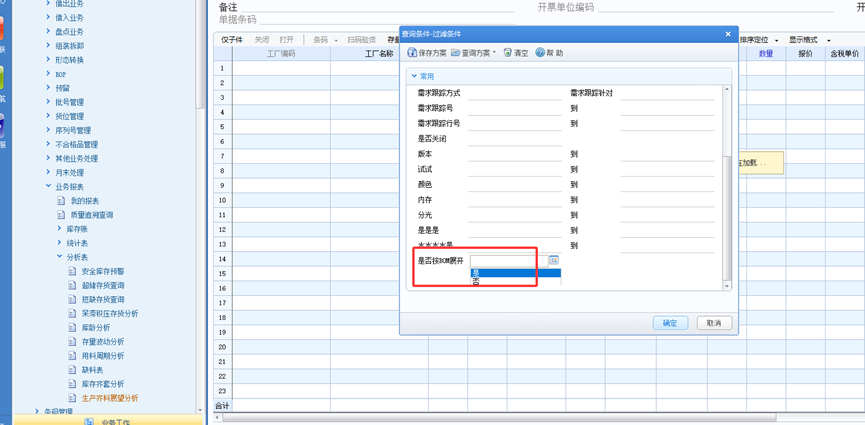

生产齐料展望分析查询条件是否按BOM展开解析:

BOM结构:A → A1 → A11 → A111(每层1:1用量)

订单1:生产母件A(数量20)

订单2:生产母件A1(数量10)

订单3:生产母件A11(数量5)

所有物料库存均为0,无入库记录

选择订单1生产齐料展望分析

1)、按bom展开时

逻辑:仅基于订单1的BOM结构展开,不考虑订单2、订单3。

计算过程:

订单1需生产A=20个 → 需A1=20个 → 需A11=20个 → 需A111=20个

结果:末级A111需求=20个(完全由订单1驱动)

2)、不按bom展开时

逻辑:将订单1涉及到BOM里子件的所有订单子件需求纳入计算,动态扣减在途量。

计算过程(按BOM层级逐级向上汇总):

第1级(物料A1):

订单需求量:无直接订单需求,订单需求量 = 0。

在单未领料量:订单1生产A需A1作为子件,数量20个,且尚未领料(库存0,无入库),所以在单未领料量 = 20个。

A1需求量 = 订单需求量 + 在单未领料量 = 0 + 20 = 20个。

(订单2(生产A1)在此级未体现,因订单2的A1是作为母件(非子件),其需求将在下级处理。)

第2级(物料A11):

订单需求量:源自第1级A1的在单未领料量转换(生产A1需A11)。A1需求量20个(来自订单1) → 订单需求量 = 20 × 1 = 20个(BOM比例1:1)。

在单未领料量:订单2生产母件A1需A11作为子件,数量10个(订单2数量10 × 1),且尚未领料,所以在单未领料量 = 10个。

A11需求量 = 订单需求量 + 在单未领料量 = 20 + 10 = 30个。

(订单3(生产A11)在此级未体现,因订单3的A11是作为母件(非子件),其需求将在末级扣减。)

末级(物料A111):

订单需求量:源自第2级A11的在单未领料量转换(生产A11需A111)。A11需求量30个(来自订单1和订单2) → 初步订单需求量 = 30 × 1 = 30个。

动态扣减供应:由于订单3生产母件A11数量5个(供应),这一供应量可扣减A11的净需求(订单3是生产A11的订单,提供供应,而不是需求)。扣减后订单需求量 = 30 - 5 = 25个(订单3的5个数量作为供应,减少了对A111的衍生需求)。

在单未领料量:订单3生产母件A11需A111作为子件,数量5个(订单3数量5 × 1),且尚未领料,所以在单未领料量 = 5个。

A111需求量 = 订单需求量 + 在单未领料量 = 25 + 5 = 30个。

结果:末级A111的需求量 = 30个(由订单1、订单2和订单3共同驱动,但通过动态扣减供应避免重复)

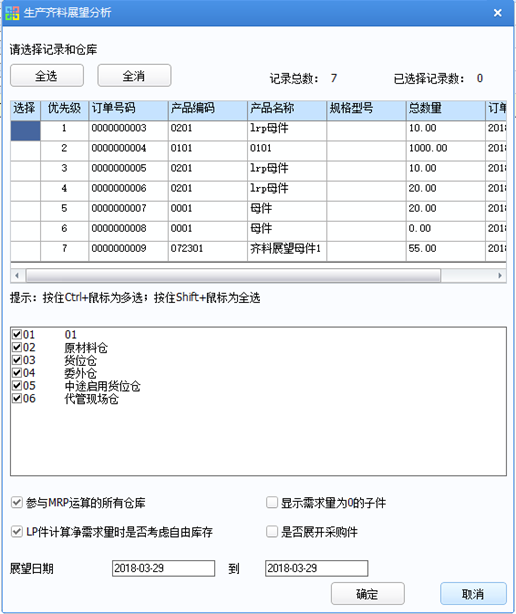

生产齐料展望分析的选项解析:

参与mrp运算的所有仓库:仓库档案勾选了纳入可用量计算且参与需求计算运算的仓库才会在展望分析的过滤条件中显示出来,勾选该选项相当于全选仓库,也可以单个选择仓库

Lp件计算净需求量时是否考虑自由库存:当存货为lp件时,是否考虑自由库存只和这个选项有关,和存货档案的属性无关; pe跟单的不受该选项影响

显示需求为0的子件:勾选后分析后的结果的净需求量为0的显示,反之不显示

是否展开采购件:勾选后,存在多级bom的情况下,子件在存货档案的计划属性为采购件的也会向下展开(采购件有生效的bom)

展望日期:根据展望日期范围计算展望分析结果中的预计出入库数量单据数量,其中生产订单是以开工日期-完工日期来计算的,展望日期范围和开工/完工日期有交叉点的会计算进来

生产齐料展望分析中子件相关的各种量

预留库存:lp件或者pe件预留库存的数量

自由库存:参与计算的仓库的冻结量+可用量(取自现存量查询报表的可用量,受库存选项可用量公式控制)

冻结量:参与计算的仓库的冻结量

需求量:

母件为pe件,子件需求量=母件净需求量*使用数量;在单未领量大于需求量时,子件需求量=在单未领量; 有半成品的情况,根据生产/委外订单分析,子件需求量=订单需求量+生产未领量

母件为lp件,且子件也是lp件,子件需求量=(母件或上级半成品净需求量-(母件或上级半成品在单量-母件或上级半成品在单已修改现存量的累计入库量))*子件使用数量+母件或上级半成品在单未领料量。

订单需求量:用销售订单/预测订单/出口订单进行分析时,订单需求量=需求量-在单未领料(订单需求量小于0,则为空);根据委外订单/生产订单分析,该字段默认为空,有半成品的情况,半成品对应子件的需求体现在订单需求量中

在单未领料:生产订单/委外订单未领料的数量

净需求量:需求量-自由库存-预留库存,该数值小于等于0的时候为空,代表库存足够,不缺料

可用量:预留库存+自由库存+预计入库-预计出库-冻结量

预计出入库单数量:同库存展望,这些数量不会影响库存展望分析的结果

常见问题:

1.生产齐料展望分析中子件的需求量,为什么不等于母件的净需求数量?

答:母件子件都是lp件,子件需求量=(母件或上级半成品净需求量-(母件或上级半成品在单量-

母件或上级半成品在单已修改现存量的累计入库量))*子件使用数量+母件或上级半成品在单未领料量;

子件不是第一级子件,子件的需求量=半成品的净需求量*使用数量;

子件的在单未领量大于需求量,需求量=在单未领量

2.生产齐料展望分析为什么相同的子件显示多行?

答:母件子件都是lp件,不同订单(需求跟踪号/行号)展开的子件分行显示,pe跟单的子件是会合并的

3. 母件为lp件,子件的需求量是如何计算?

答:

母件的净需求量=总数量-预留库存-自由库存=100-0-10=90

子件为pe件(包括pe跟单),则子件的需求量=母件的净需求量*使用数量=90*1=90

子件为lp件,则子件的需求量=

(母件净需求量-(母件在单量-母件在单已修改现存量的累计入库量))

*子件使用数量+母件或上级半成品在单未领料量

=(90-(14-2))*1+14=92

母件在单量指的是生产订单/委外订单中的母件数量,且订单带着需求跟踪号的

母件在单已修改现存量的累计入库量是委外订单/生产订单(带着需求跟踪号的)做了入库的数量(如果设置了入库单审核时修改现存量,则入库单必须审核才会计算进来)

Lp子件需求量正常情况下也等于母件的净需求量*使用数量,当出现了lp母件所在的订单材料出库的数量和产成品入库的数量不成例的情况,才会出现子件需求量要按公式计算