我国的经济增速放缓,出口增速也在放缓;

此外产业链外移,中企在不断的走出国门;

随着人口的老龄化,产业技术工人的紧缺,员工成本快速增长;

一些行业产品迭代速度在不断地加快,尤其汽车行业,原来一款车生命周期在5到8年,那么现在呢?可能3年就要迭代一次了;

顾客需求的多样性,个性化定制已经成为常态;

……

这些现状和新的需求,对企业提出了更高的要求,如何去保持我们的竞争力?对于一些科技发达的轻量级公司,可以通过转换赛道保持优势;然而,

对于大多数制造业的企业来讲,转换赛道并非易事,就要靠高效的运营、柔性化的生产、快速的周转来压缩成本、降低风险,从而获得持续发展的空间。

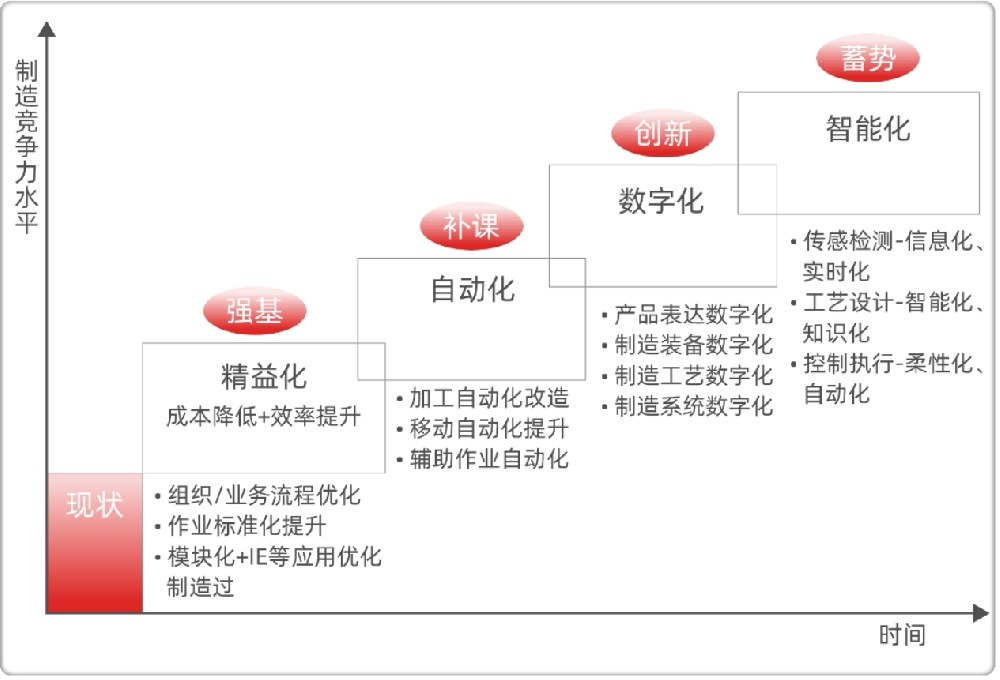

现在很多企业都在追求数智化,不少企业发现用了很多系统,比如ERP、MES、IoT,但实际效果并不好。一个成熟的企业数智化建设之路是需要经历从

精益化、自动化、数字化、再到智能化这样的一个道路。

精益改善,降本增效

精益生产的基本思想主要是以品质为中心,彻底消除浪费。它是运用生产过程的人、物、设备三要素,管理生产活动,找出问题的根源,制定真正的对策,进行彻底的行动,从而交给客户符合期望的品质、交货期以及满足成本要求的商品。

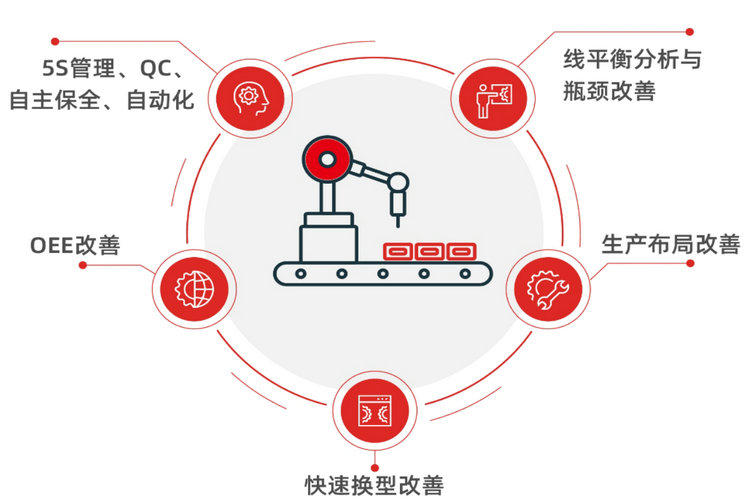

精益改善的工具包括:5S管理、QC、自主保全、自动化;IE改善;生产布局;快速换型以及OEE改善等。5S管理、QC、自主保全、自动化内容大家都很熟悉,我们就不再重复了。

精益改善的工具首先是IE改善,它有三个原则。

第一个是动作经济四原则。1、两手同时使用;2、动作单元力要最少;3、动作距离最短;4、动作轻松、容易。

第二个是作业方法改善四原则,就是取消、合并、重拍与简化,我们简称ECRS。

第三个是节拍优化原则,也称为平衡分析以及瓶颈改善。节拍优化是一个削峰填谷的一个过程。低于85%的节拍平衡率的都是我们要重点改善的对象。

精益改善的第二个工具是生产布局。

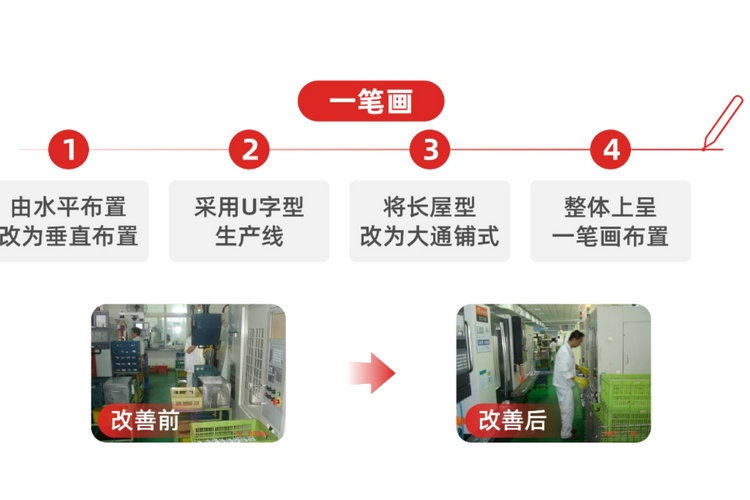

合理的生产布局能够保证物料顺畅流动,减少无价值的搬运动作,提高现场的管理透明度和生产效率。生产布局首先要考虑产线弹性布局,比如U型生产线布局就非常有弹性的一种布局;其次就是布置时注意保证标准作业、力求节拍平衡、避免物流浪费、便于设备维护、考虑质量保证、确保作业安全、少人化生产、整体布置协调;第三点就是一笔画的工厂整体布置,即从提高整体效率的目的出发,将前后关联的生产线集中布置。由水平布置改为垂直布置,采用U字型生产线,将长屋型改为大通铺式,整体上呈一笔画布置。

精益改善的第三个工具就是快速换型。

快速换型有四种形态,夹具的切换,材料切换,生产准备、标准变更切换。快速换型改善有八大步:现场观察并写下换型步骤、记录时间和各种浪费、区分内部及外部活动、分析所有换型动作、把可能的内部动作转为外部、优化内外部操作、试验并改进新设想、建立和实施新的操作标准。

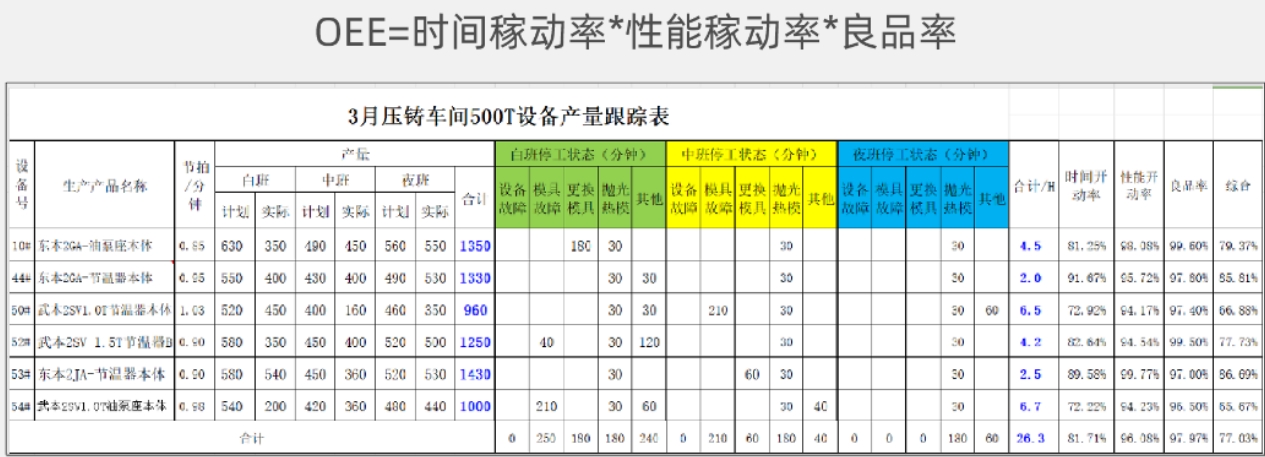

精益改善的第四个工具就是OEE改善。

OEE=时间稼动率*性能稼动率*良品率,时间稼动率就是在工作时间里面,把自动停工去掉。再把你异常的停工去掉,形成可以正常使用的比率;性能稼动率是衡量设备在一定时间内实际运行时间与理论运行时间的比例。一般国内的企业,做机加的OEE基本上都在70%左右,通过精益改善以后OEE基本上能到78%~80%的水平,而装配线OEE则能达到90%的水平。

通过价值流改善,削减生产周期

价值流程改善是在原有的IE工具的基础上,除了关注物流,更关注信息流。价值流是从我们的客户开始,通过客户需求驱动内部生产也就是拉动式的生产。价值流分析主要是将注意力集中于单个产品族,了解产品当前的工艺工程是如何运作的,从而设计未来状态的精益价值流,并制定“未来状态的”实施计划。

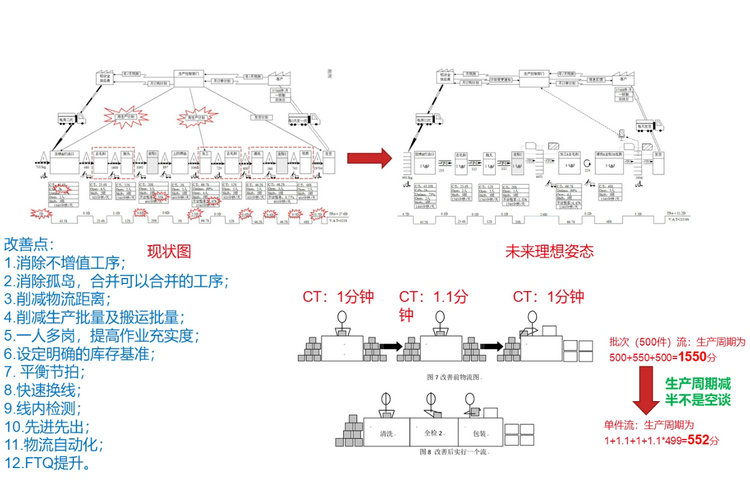

还是用我原来的经历做例子,先绘制一个现状的流程图。原来我们的生产计划,是直接下到每个车间。通过改善以后,计划只是下达到机加工车间。那通过机加工车间拉动前道工序计划,对于压铸行业有换模的工序,但不可能天天去换模,在中间就需要有库存超市来进行缓冲,批量轮番滚动生产。

当批次流与单件流这两个情况进行对比,生产周期是多少呢?我们的实践证明通过单件流的改善,生产周期只要批次流三分之一的时间。如果我们要实现库存减半、周期减半,那都不是空话。

相对应的我们就是要把IE工具以及看板工具进行综合的应用,来形成我们价值流分析的方法。规划未来价值流应考虑的要点:1)生产是按看板方式(批量轮番滚动生产)还是按单生产方式;2)何处可以实现连续流生产;3)何处使用物料超市和看板拉动方式,触发并控制上游工序;4)在节拍控制点如何组织均衡生产。

我们在进行生产布局改善时还要注意:1.产线节拍需求计算=300(天)*班次*28800*0.85(宽放系数)/客户月平均需求量;2.作业编程:考虑最优的人机组合确定产线的最终节拍;3.在制品定置区域的大小取决于物流毛坯物流配送的时间间隔。

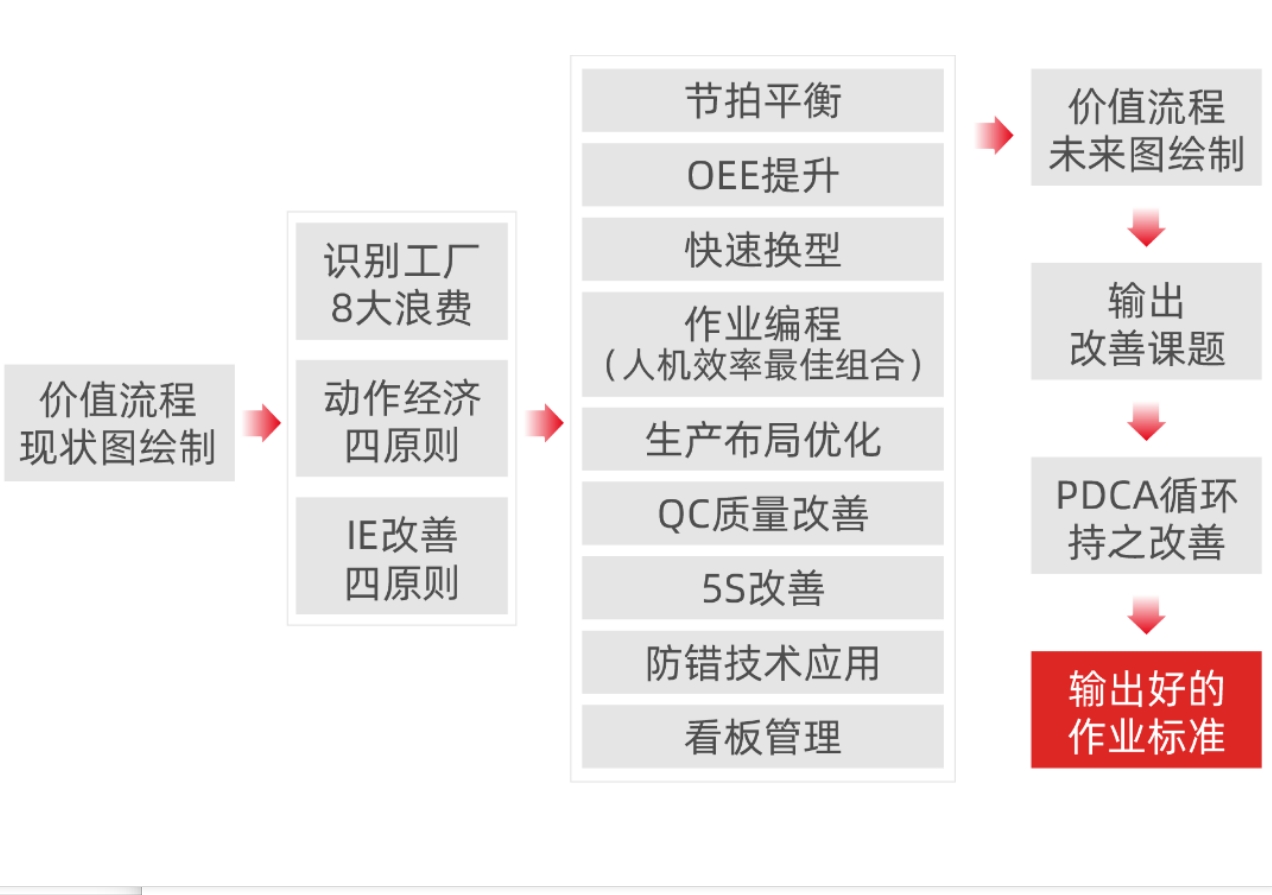

总结价值流改善的手法,从价值流现状图绘制开始,通过三个改善视角:识别工厂八大浪费、动作经济四原则、I E改善四原则,运用改善工具,比如节拍平衡、OEE提升、快速换型、作业编程、生产布局优化、QC质量改善、5S改善、防错技术应用以及看板管理来形成未来的价值流程图,然后输出我们的改善课题,还要通过PDCA循环持续进行改善,最后改善完了,还要输出我们的作业标准,并将它水平展开应用在相似的零件当中。

计划联动,消减库存

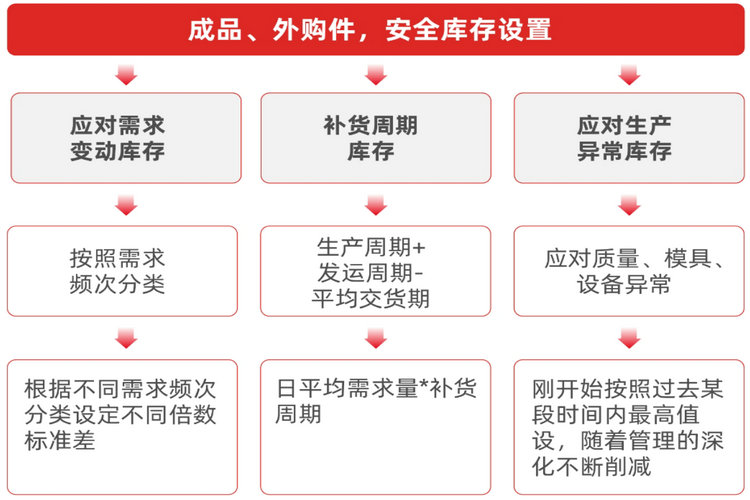

我们如何建立一个计划的联动体系?这包括这三个方面:需求计划、库存规划、供应链执行。我们要通过需求计划来防范80%的风险,运用库存规划防范15%的风险,如果前两道防线失控了,就要靠供应链执行去弥补。

管理改善降低成本可以通过集中生产集中休息的原则来:降低能耗费用、提升生产效率、提高交付率以降低超额运输费、降低员工流失率、提升员工精神状态以保证质量,以及降低加班费。

建立全员改善精益体系

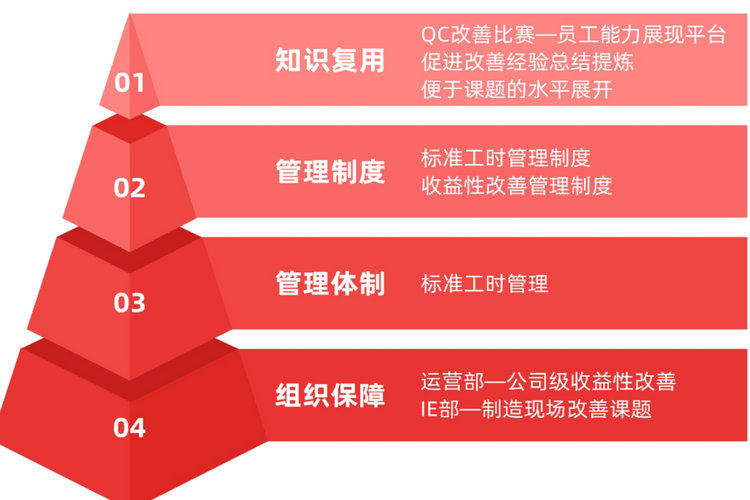

最后,我们要建立全员改善的精益体系。主要是这四个方面:组织保障、管理体制、管理制度以及知识复用。我们首先建立一个改善型的组织机构;其次要建立起工时管理体制;第三我们建立起收益性改善制度,也就是有持续改进的管理文件,以及奖励细则;最后还要将精益改善课题成果纳入QC改善成果大赛,给员工展现能力与自我的舞台,从而在企业建立起改善文化。

本文来源:用友软件销售服务中心

原文地址:https://www.szyonyou.net.cn/a/u9/yongyouU9fuwu/641.html